历时15年,100%国产!全球最大“人造太阳”ITER在合肥迎最新进展

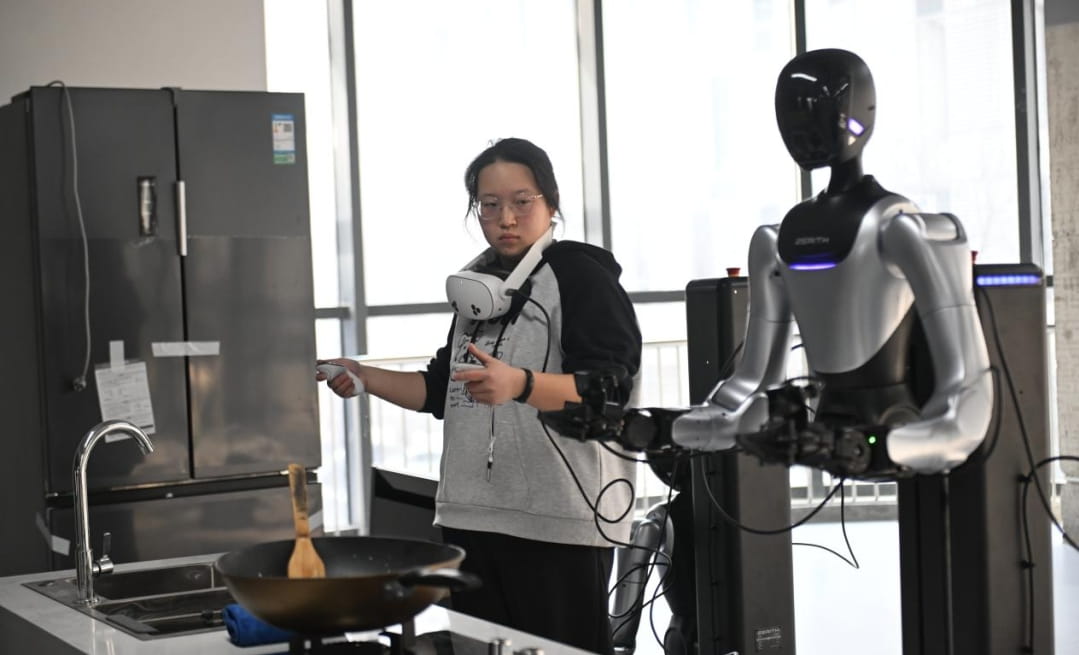

全球最大“人造太阳”ITER在合肥迎来最新建设进展。12月28日上午,在合肥聚变堆主机关键系统综合研究设施园区,4个轮廓如瓦片状的超大线圈正在打包封装,不久,它们将乘船前往法国马赛,为那里的人造太阳ITER再添“中国造”部件。

这一批重要部件的竣工交付,意味着历时15年,中国圆满完成ITER计划校正场线圈采购包全部18个线圈的制造任务。

100%自主研发,“人造太阳”的“磁场校正器”

“精度要求非常高,制造难度非常大,在中国聚变历史上,我们头一回完成这么大的线圈,100%中国制造!”中国科学院合肥中国科学院合肥物质科学研究院等离子体物理研究所(以下简称合肥物质院等离子体所)研究员卫靖表示。

宽7米,高8米,一个庞大的“钢铁框架”平卧现场,轮廓微微弯曲,显示出犹如瓦片般的弧度,这是ITER校正场线圈的其中一个。一根根超导线被绕制整齐,被封装在光滑的不锈钢线圈盒内,内部最细的超导丝堪比头发丝。

类似这样型材的部件,大大小小共计有18件,其中14件都在早期陆续完工交付,已经在ITER现场,而本次交付的,正是最后4个。

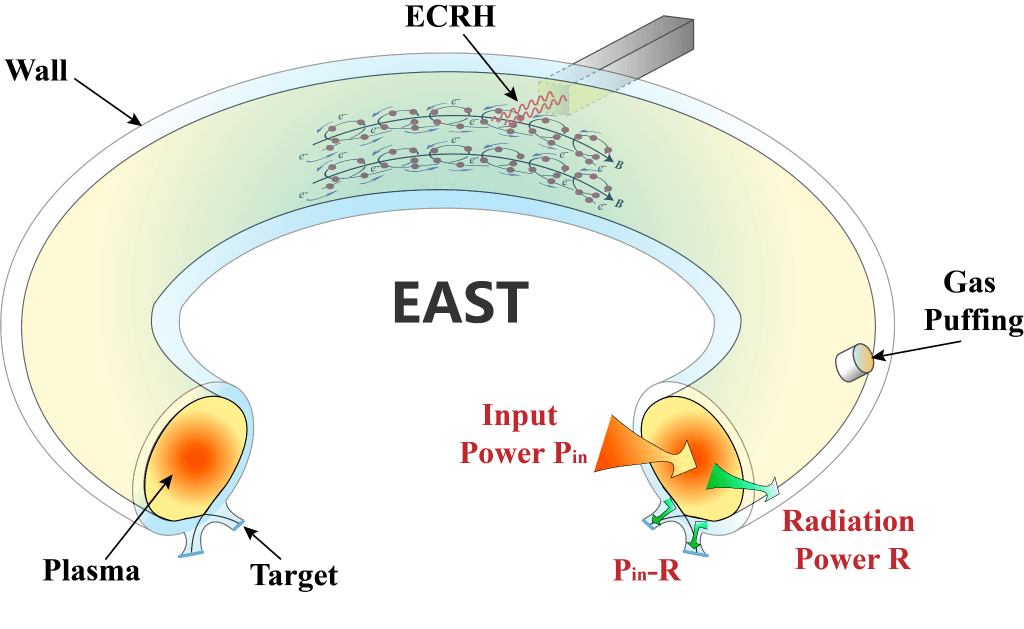

ITER是目前全球规模最大、最复杂的“人造太阳”,由欧盟、中国、印度、日本、韩国、俄罗斯和美国七方共同实施,该项目旨在模拟太阳发光发热的核聚变过程。“我们需要用磁体打造起一个‘磁笼子’,约束高温等离子体,而校正场线圈正是磁体系统中的一部分。”卫靖将其比喻为“磁笼子”的“磁场校正器”,“它能够补偿由于制造、安装过程中带来的不可消除的磁场误差。”因此,校正场线圈能否成功研制并如期完成安装,直接影响ITER装置等离子体运行参数。

多项国内首创,最精处达±0.1mm

“没有先例可借鉴,只能摸着石头过河,期间我们掌握了一系列核心技术,也证明了我们中国科技能行!”卫靖表示,该采购包是我国迄今为止承接的ITER磁体制造采购包中最为完整的采购包,前后用时15年。

看着简单的“钢铁架构”,为什么要耗时这么久?有什么技术难点?从设计研发、材料,到焊接、测试,每个环节都有着技术和工程“阶梯”需要逐级攀登。

其中,瓦片般微微弯曲的三维曲面要求,就让团队在超导线圈的绕制上犯了难。为此,团队完成了大型非圆截面无张力超导磁体绕制生产线的100%自主开发,首创三维曲面高精度绕制成型技术。“我们自主研发了一套全新设备,保证它每一个转接头、每一个弯点的绕制精度,最精确的地方已经到了±0.1毫米。”

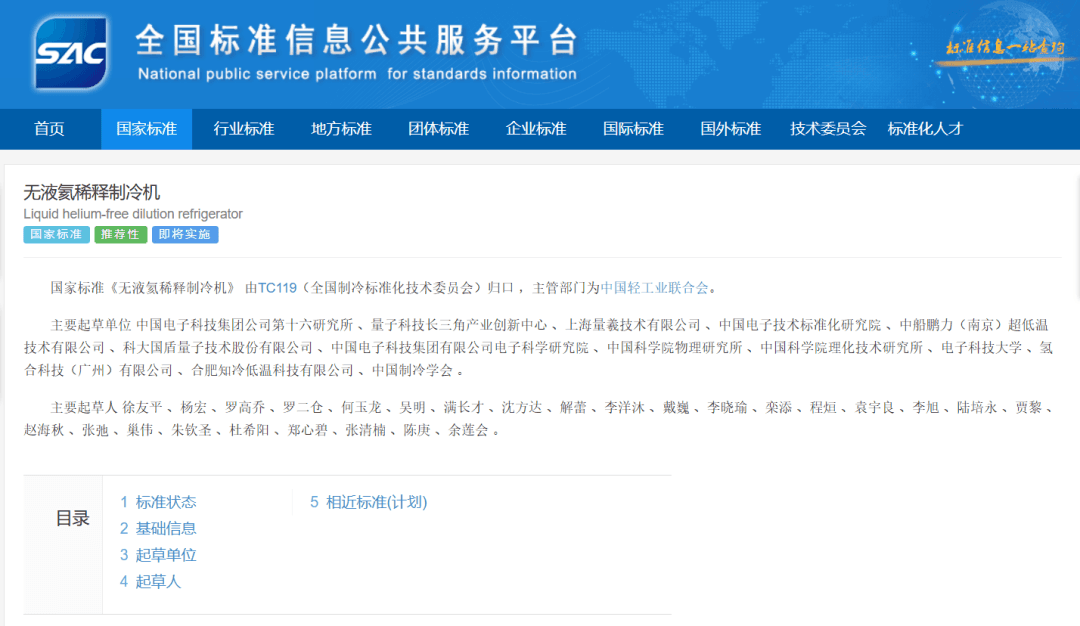

此外,团队还发明了断续控温手工焊技术,焊接各项指标较ITER标准提升3倍,这使得该采购包成为ITER计划中首个完成氦管焊接认证的采购包。项目团队还联合国内企业研发出ITER级超低温奥氏体不锈钢挤压型材,突破了国产化瓶颈,填补了行业空白。

中国制造,让图纸落地变现实

依托ITER校正场线圈采购包项目科研成果,科研团队先后发展并成立了功能绝缘材料实验室、ITER超导测试中心、特种焊接技术安徽重点实验室,为我国聚变领域的基础研究和应用提供有力支撑。

合肥物质院等离子体所作为ITER中国工作组重要单位之一,承担了超导导体、校正场线圈、磁体馈线、电源、诊断等众多采购包和工程总装以及数十项现金合同,占中国承担ITER份额的绝大部分。依靠自主研发,掌握了系列聚变工程关键技术,交付进度和产品质量在ITER七方中位居前列,创造多项第一。凭借在超导托卡马克装置上半个世纪的积累,科学岛团队让一系列“中国设计”和“中国制造”应用于国际大科学工程项目,为ITER计划推进贡献中国力量。

“ITER校正场线圈采购包任务在研制过程中,我们攻克、掌握了很多关键核心技术,将它们从图纸变成现实,这也证明了我们中国的科技实力!”中国科学院合肥物质科学研究院副院长、等离子体所所长宋云涛说。

转载于:合肥在线