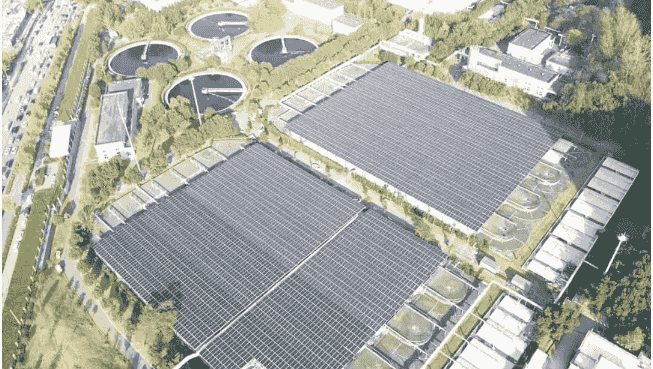

全球首个零碳负极材料工厂建成

10月19日,皖企国轩高科宣布,其在内蒙古乌海建设的全球首个零碳负极材料工厂正式落地。

该项目规划总产能40万吨,通过风光储一体化实现100%绿电直供,一期预计年减碳33万吨,全部建成后年发电量可达17亿度、年减碳量超过110万吨。

五个环节协同减碳

锂电池负极材料的石墨化工序长期维持约3000℃高温,每生产一吨材料,耗电量约6000度,如何在这种高能耗生产中实现“碳中和”,成为行业内长期的难题。

国轩高科储能平台高级总监韩一纯介绍,该项目在设计之初即以“全流程减排”为目标,涵盖能源供应、生产工艺、运输体系及资源回收等环节。

乌海工厂的减碳路径主要体现在能源供给、制造过程、运输方式、水资源利用和数字化管理五个方面。

在能源端,配套建设的1GW风光储一体化项目年发电量17亿度,相当于为整座工厂装上了一套“自发电系统”。这使得厂区的生产、供暖、照明都能使用绿电,而不依赖传统能源。

制造环节中,工厂采用余热回收系统,将石墨化炉的排热用于办公供暖、生活热水及产品冷却,冷却效率提升约50%。

物流环节,新能源叉车与重卡取代燃油车辆,每年可减碳约1.5万吨。

在资源循环方面,70立方米/日的生活废水经处理后回用于生产与绿化,固废制成堆肥改良土壤,厂区20万平方米绿化区每年可吸收二氧化碳200至300吨。

同时,数字能源管理平台对能耗与碳排数据进行实时监测,实现全链条可视化和追溯管理。

韩一纯表示,通过系统化改造,乌海工厂建立起从能源供给到终端消费的闭环减碳体系,为锂电产业中最耗能环节提供了新的解决方案。

从单厂示范到可复制模式

除了硬件改造,乌海工厂的另一个关键在于“看得见的数据”。

工厂的能源系统接入了国轩高科自建的零碳数字能源平台,能实时显示用电、发电、减碳数据,监测每一度电的来源和用途。这让“减排”不再停留在统计报表上,而是可以被动态追踪。

发布会上,德国TüV莱茵集团为乌海工厂颁发“绿电可溯源声明”,确认其能源使用与碳核算体系符合国际标准。

这意味着,工厂的碳减排效果具备可验证性,也标志着中国企业的零碳实践获得国际机构认可。

国轩高科此前已在安徽布局低碳制造试点。合肥新站工厂因绿电直供与余热利用获评“锂电行业碳中和工厂示范工程”,金寨工厂取得TüV莱茵零碳工厂证书。

乌海工厂则是首次将零碳理念应用于能耗最高的石墨化工序,这也是一次技术和管理体系的完整验证。

转载于:合肥日报

温馨提示:

如有侵权请联系删除邮箱:2942802716@qq.com, 违法和不良信息举报邮箱:hzj@spiderltd.com。上一篇